椎环式变速箱的基本结构

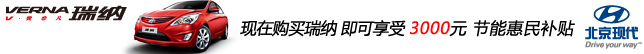

椎环式变速箱的基本结构新浪汽车讯:11月26日,在北京举行了一场变速箱技术研讨会,在会上一款GRC设计中心开发的KRG椎环式无级变速箱引起了我的兴趣。这款变速箱的原理与传统皮带、钢带式的椎环变速箱类似,两个锥形传动器,但是这款变速箱没有使用带传动和液压控制系统,这就节省很多制造成本。

传统的CVT变速箱采用液压驱动的变速机构,以奥迪的mutitronic为例,实际变速过程是通过两个椎积压钢带变速,加速时发动机转速可以保持不变,那么车速提升是靠变速箱液压系统做功实现的,对于液压系统需求较高。同时钢带存在潜在的抖动问题,在寿命上钢带比皮带好很多,但是钢带的摩擦阻力等还是较高。

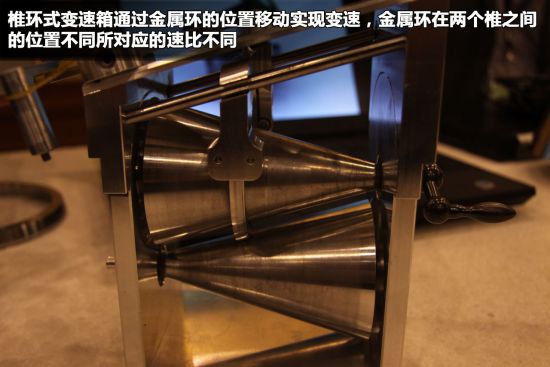

环的控制是椎环式变速箱的技术核心

环的控制是椎环式变速箱的技术核心椎环式则很好的解决了这个问题,通过一个刚性环代替柔性钢带,随着传动环在两个椎之间移动位置实现变速。实际速比即变速环所处位置对应的椎筒直径比。这种变速箱的难点在于传动环的控制,CRG设计的这种KRG椎环变速箱采用一个电控架控制钢环位置。在变速时转动钢环使其产生一个偏角,钢环便会随向左或者右移动。这个原理很类似自行车的前轮,转动车把使自行车转向。在这个变速过程中,变速功由发动机提供,并不消耗变速机构的能量,因此这台变速箱只需要一个小功率伺服电机即可实现变速,变速箱本身的能量消耗极低,据介绍,这款变速箱的传动效率可以达到90%。

为了保证钢环与锥筒之间的摩擦力,该变速箱采用了一种类似MP5冲锋枪的滚柱延迟闭锁机构的缩紧机构。该机构由两个壳体构成,两侧壳体均有半球形凹槽,中置钢珠,在转动一半壳体时钢珠将被顶出凹槽托起另办部分壳体及与之相连的椎筒。(见视频2:20处)此外该变速箱还使用了特殊的润滑油,在椎筒和环之间使用的润滑油除了具有润滑作用外还兼具保持面摩擦力的作用。(见视频4:10处)

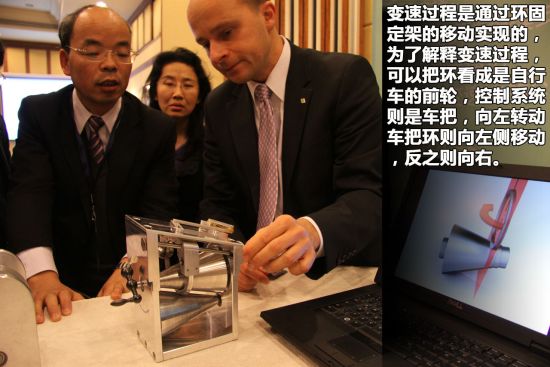

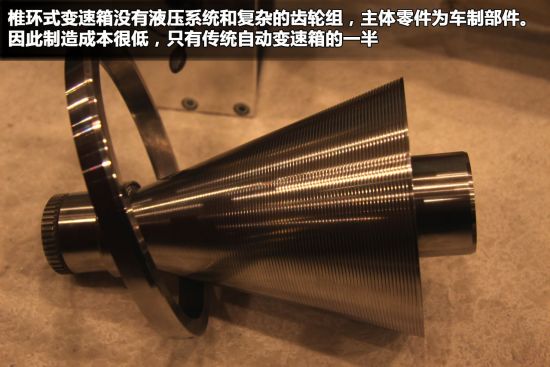

车制部件降低了制造成本

车制部件降低了制造成本椎环式变速箱的另一大特点是加工成本低。相比以往由大量齿轮组和复杂的液压系统组成的AT箱甚至多齿轮组的MT箱相比,KRG变速箱的主体由车制部件构成,零件少且加工难度低,仅有倒档应用了一组行星齿轮组。这一点对于其针对的小型车市场非常有益,目前小型车为了降低成本搭载的自动变速箱多以AMT变速箱为主,而KRG变速箱的结构及成本要比AMT更低。

整个变速箱的体积很小

整个变速箱的体积很小在使用寿命方面,KRG实现了终身免维护,寿命与整车寿命相同,为30万-50万公里。此外,考虑到未来汽车业的发展,KRG还为混合动力及电动车开发了相应的解决方案。

GRC作为一家设计公司,专门为企业提供解决方案,对于KRG变速箱亦然。该公司目前出售KRG相关的设计和生产流程、管理专利,帮助国内变速箱生产企业生产变速箱,并以专利费作为主要盈利模式。这种方式对于处于成长阶段的中国生产企业确实很有借鉴意义,但是自主企业只有具有核心技术才能摆脱OEM的经营模式。