新浪参加本田节能竞技大赛 夺得第二名

新浪参加本田节能竞技大赛 夺得第二名

新浪汽车赛车在赛道上飞驰

新浪汽车赛车在赛道上飞驰新浪汽车讯:在2011年11月13日举办的本田节能竞技大赛上,新浪完成本田节能竞技大赛新浪汽车团队一举获得普通组第二名的成绩,成绩:1升油465公里。

新浪号赛车

新浪号赛车新浪汽车作为的首次参加本比赛的参赛队,在3个月的时间中从无到有,克服无数障碍,打造出了这辆节能赛车。从汽车媒体的角度,参加本赛事充分锻炼了新浪汽车团队的专业技,从一堆材料到一辆车的过程对我们来说是一种难能可贵的经验,对车辆各部分的功能实际体验将对新浪汽车今后的工作起到非常积极的作用。

新浪汽车的工作人员正在紧张的调试

新浪汽车的工作人员正在紧张的调试 最后组装

最后组装本田节能竞技大赛是一项旨在降低碳排放,提高燃油利用率的赛事,参赛队使用一台本田提供的单缸四冲程汽油机进行改造并制造相配合的车体,最终以1升燃油行驶距离来判定成绩。在新浪汽车参赛车辆的制造过程中尝试了多种降低燃油消耗的方法,这些方法涉及了进气、压缩、点火、传动、新材料、结构力学、行驶机构、转向机构、空气动力学等诸多方面,其中包含了制作人员的智慧与经验。我想现在很多人都会对“新浪号”使用的这些技术产生兴趣,下面就来分享一下“新浪号”所使用的技术。

新浪节能车技术揭秘:

车架部分:

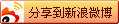

车架结构设计图

车架结构设计图在节能赛中主办方对车架的要求只涉及到安全方面,例如:车手的身体不能超出车架、车轮数量不能少于3个等等。因此在车架的设计制造上可以放手去做,在车架的制造阶段最终要的是结构力学,用最少的材料制造出符合要求的车架,材料越少则车架越轻。在这个阶段使用了计算软件来进行结构强度分析,不过理论和实际总是存在一定的差异,我们在车架制造阶段也吃了亏。

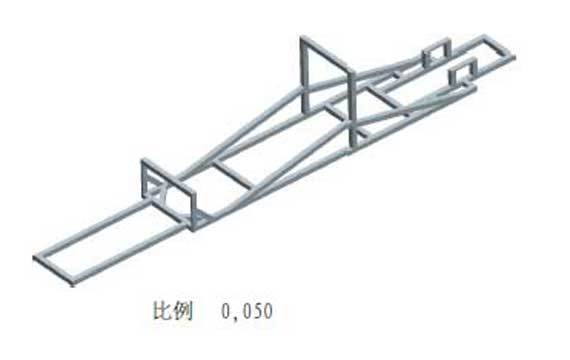

三维模型建成后可进行强度计算

三维模型建成后可进行强度计算第一次设计的车架出于偷轻的考虑使用了非常薄的铝材,虽然通过计算软件发现强度完全可以满足要求,但是实际市场上采购到的铝材完全不能像计算软件中那么理想,很多铝材都是以次充好,在极限强度下刚性和抗疲劳性很弱,很快就出现了车架变形开裂的问题。

随后使用增加壁厚的铝材则避免了上述现象。从车架设计图上可以看出节能车的车架很简单,一个直通梁加三角形支撑结构构成了空间形状,保证了空间稳定性。该车架的重量只有7公斤左右,可以说是非常的轻盈。

发动机部分:

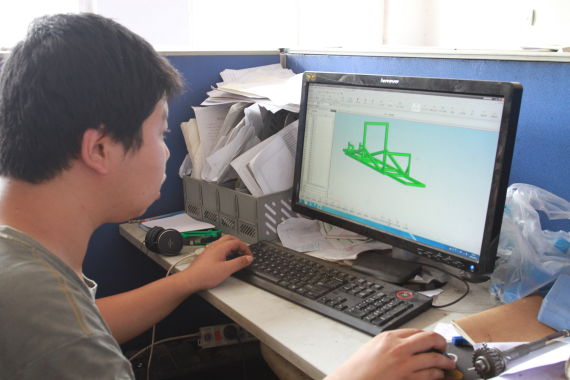

发动机本体的减重

发动机本体的减重发动机是本次改造的重点,改造思路很简单,增加压缩比提高燃烧效率、减重。首先是减重,节能赛中发动机的工作压力不大,点火时间也很短,大部分时间处于滑行状态,所以我们将发动机缸体、缸盖等部分的所有多余材料全部切除,达到减重的目的。为了减重我们还特别订制了钛合金的连杆,由于成本较高没能大面积使用轻金属。

双火花塞结构

双火花塞结构另外是提高燃烧效率,我们将缸体顶端切除一部分以增加压缩比。同时在缸盖上增加了一个副火花塞,提高点火温度以增加点火效率。对发动机的调整通过对点火器的调整实现,由于目前的摩托车点火器市场比较成熟,市售的点火器已经可以支持分转速区间的多段点火提前角调节,这样我们可以通过调整点火提前角来使任何转速区间发动机的燃烧效率都最佳化。

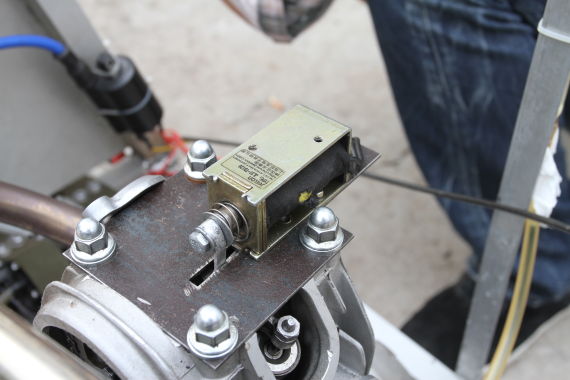

强制气门关闭机构

强制气门关闭机构 电磁阀控制强制闭气

电磁阀控制强制闭气化油器发动机存在一个问题,当发动机熄火后活塞惯性运动时仍然会吸油,因此我们在缸盖气门组增加了一个强制闭气开关强制关闭进气门阻止吸油。当然其他对手常用的是电磁阀断油的方式,我们考虑到电磁阀后和化油器之间的油路中的存油依然可能被吸入气缸所以直接在气门部分阻断比较直接。

传动部分:

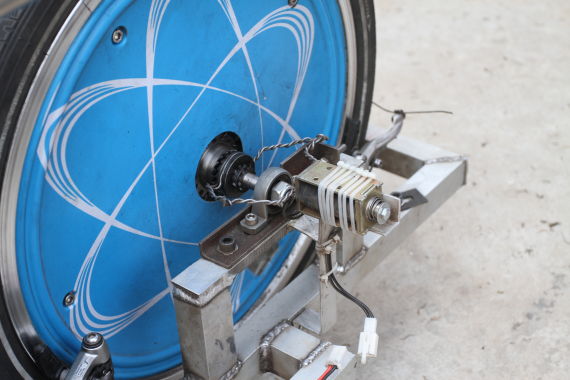

电磁阀控制的牙嵌式离和器

电磁阀控制的牙嵌式离和器出于减少车辆自重、提高传动效率的考虑,在传动机构上我们选择了比较轻便的皮带传动机构。该机构自重轻、自损耗小、转动惯量小非常适合节能车。在后轴部分使用了电磁控制的单向牙嵌式离合器,这个装置是在车辆滑行时将车轮和整个传动机构断开,减少滑行时转动部件的数量,降低能量损耗。

车身外壳:

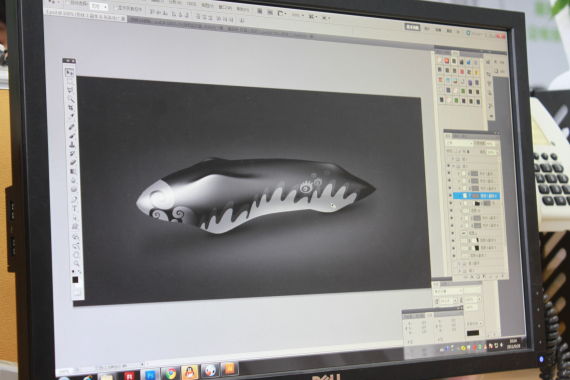

低风阻外观设计

低风阻外观设计总结往年其他参赛队伍的经验,车壳一般采用纤维材料的夹层结构。这样做的好处首先是便于加工成型,气动外形一般是由复杂的曲线组成,一般的板材和其他材料显然难以成型并保持外形准确,因此通过铺设涂胶成型的纤维材料的优势明显。第二,纤维材料带夹层的薄壳体重量非常轻,在保证外壳强度的前提下增加的额外重量很少,毕竟节能比赛中减重都是以克为单位进行了。

车壳的空心夹层结构

车壳的空心夹层结构 蜂窝结构的内衬层

蜂窝结构的内衬层简单的空气阻力的计算公式为:F=(1/2)CρSV^2,其中C为空气阻力系数;ρ为空气密度;S物体迎风面积;V为物体与空气的相对运动速度,在比赛中显然我们能改变的只有迎风面积。设计中充分考虑到减少迎风面积,将主体空腔部分做到仅能容纳车架和乘员。外扩部分因为需要包裹车轮,将车轮转动产生的扰流控制在车腔内以免对车体外部的流动造成干扰。同样是出于降低迎风面积的考虑,车轮部分的壳体尽量依附车轮的形状,所以你会看到车壳上的三个凸起,这也是这次车壳设计上的最大特征。

以上便是新浪节能车在设计制造中应用的主要技术,由于是首次参赛,所以参赛经验方面还有很多不足之处,在总结经验教训上还有很长的路要走。

------------------- 新浪节能车制造全纪录 ----------------------------

--------------------------------------------------------------