编者按:今年是中型车市场竞争白热化的一年,第七代凯美瑞的上市将为中高级车市场树立新标杆,重新定义和诠释目前的竞争格局。即便面临全新一代迈腾和新帕萨特的追击,以七代凯美瑞为标志的日系车,将重树历史辉煌,实现广汽丰田总经理小椋邦彦的目标:市场锁定中高级车销量第一名,销量计划20万辆。

从12月8日上市,广汽丰田公布第七代凯美瑞、凯美瑞·骏瑞两大车系9款车型的价格,售价区间为17.98万元~27.48万元,跨度之大,价格竞争力之强,为业界所惊呼。正所谓,外行看热闹,内行看门道,全新的工厂标准、高品质的工艺流程和品质把控,才是七代凯美瑞背后的价值看点。

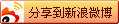

全自动喷涂系统以及世界顶尖的VOC管理

全自动喷涂系统以及世界顶尖的VOC管理严把质量关 重树价值典范

在新凯美瑞的上市会上,广汽丰田执行副总经理冯兴亚曾说: “第七代凯美瑞以创新的科技,实现了单项指标及综合性能的全面领先和最高均衡,打造出革命的一代,实现了对上一代的全面超越;以一个品牌、三大车系,实现了对中高级车市场的全面覆盖,为不同风格喜好的消费者提供了不同的产品选择,将再次为中国乃至全球中高级车树立全新的价值基准。”这个看似有些套话的说法,其实背后藏着太多故事。为了确保七代凯美瑞的“深度品质”和“新价值标准”,广汽丰田推出了一系列举措。

总体开看,在发动机生产线方面,为了配合第七代凯美瑞新发动机的生产,广汽丰田发动机有限公司已从10月开始调整发动机生产线,生产新型直列4缸发动机(以下简称AR发动机)。为此,丰田将向广汽丰田发动机追加投资9600万美元,建设完善AR发动机生产线的投产。

一直以来,由丰田所倡导的精细生产,为行业内所推崇,笔者曾经参观过丰田本土工厂。据当时的工厂员工介绍,丰田工厂的精细化生产与人性化保障相协调,确保工作流程的改进与员工劳动的适应性相结合,并最终确保生产品质的多重把关。

据了解,广汽丰田方面还新设了专用的工装夹具,优化了喷涂机器人的程序与喷涂条件。据了解,工厂方面设立了三重品质关卡,即常时品质监察、每日的品质情报中心汇总,对问题点速断速决,以保证各生产工段不向下工程流出不良品;结合对前工序的定期品质监察,以及质量管理部对各类部品和原材料的检查,确保不接受不良品与不良的原材料,从而为新凯美瑞的两大车型共线生产提供优良的品质保证。

广汽丰田冲压车间装配了全球领先的伺服压力机

广汽丰田冲压车间装配了全球领先的伺服压力机卓然出众的生产方法 保驾护航

作为日系车精细化生产的代表——丰田一向以细致入微、深度创新而著名。为了确保七代凯美瑞的高品质,可谓用心良苦。

首先,运用丰田特有的零件分拣模式(Set Parts Supply); 零部件的选取与装配作业完全分离,减少了零部件来回拿取的动作浪费,提高了功效。

同时,两部分作业人员得以专注于各自作业,提升了品质保证度;当生产发生变化时,该模式在场地布置、作业运行等方面均可作便利的柔性化调整及变动。

其次,奉行Just in time的物流运行场外物流——部品供应商毗邻布局,与工厂联通生产信息,将生产即将使用的零部件按时按量送至,达到厂内库存的最小化。

厂内物流——根据装配线的生产进度协同零部件的供给,以实际耗用拉动配送,实现通畅的厂内物流以及无积压的装配区域库存。

在惊叹于丰田的精细化流程的同时,还会对集约化的工作量编排留下深刻印象:作业对象在空间上尽可能地集中,以减少来回往返的动作浪费,及便于作业人员注意力的集中;工序内每项作业均形成单元化,整道工序理解为各工作单元的累加,运用此方法能使工序编排灵活应对生产变化,并能轻便地达成工作量的合理配置。

此外据了解,广汽丰田还强调顾客订单自动转化生产用车辆信息、装配线区域为全数工位配备异常呼叫开关、自动防错装置、重要品质工位QIS(品质可溯)体系、以及通过摩擦输送链、重力辅助搭载装置的应用采用摩擦轮结构的输送链,营造出安静无噪声污染的工作环境。重量超过10KG零部件举升均使用重力辅助搭载装置,避免负重对员工身体造成的损害。通过这些举措,既能满足流程化生产、精细化作业,还能确保人性化关怀。

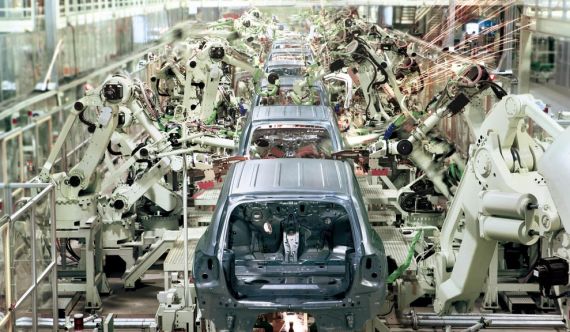

焊装车间导入了GBL(GLOBAL BODY LINE)线

焊装车间导入了GBL(GLOBAL BODY LINE)线四大传统工艺 老树开新花

在传统的汽车生产流程中,冲压、焊装、涂装和总成必不可少,深耕细作这些领域,才能确保七代凯美瑞的优良品质,才能真正实现对消费者的“价值典范”。

为此,广汽丰田在冲压车间生产上,装配了全球领先的伺服压力机,辅以高速的零部件搬运,使加工速度达到了世界领先水平,劳动生产率提高20%以上。而且,高精度的加工技术使加工能耗控制在最小的范围,噪声更降低至85分贝以下,为其赢得了“世界上最安静的压力机”的盛誉。

而对于机器人装配率要求最高的焊装车间,更是导入了丰田最新的GBL(GLOBAL BODY LINE)线,采用最新的焊接机器人,自动化程度高达47.6%,尤其是率先引进的多轴蛇型机器人和新型焊枪,能以更小的空间占用和更低的能耗,实现世界领先的焊接品质。代表世界领先水平的“内侧夹紧装夹技术”,在有效地确保车身精度的同时,确保在生产节拍内进行车型的切替,真正实现了柔性化生产。

对“谈涂装色变”的员工来说,身为广汽丰田的一员必然是幸运的,通过科学的管控和新技术的应用,确保员工的身体安全和健康。据了解,在涂装车间广泛采用的“水性涂料”全球领先,车间内的VOC指标达到了世界最低的排放标准。丰田领先的“灰尘感应器”和“防尘水帘”等高科技装备的导入,使得车辆油漆的各项技术指标遥遥领先。

而最令人炫目的总装,一向因为不断驶下生产线的“成型车”而让人感慨现代汽车工业的文明,广汽丰田更是采取“深度挖掘”,极大地开发总装潜力,把好汽车价值典范出厂前的“最后一码”。导入了创新的“SPS系统”(精细的零件分拣系统),使得零件区与装配区分离,工厂被极大地简洁化;优化的物流系统使物流线路更短,生产效率更高;整个系统的生产柔性化程度更高。

中国有句古话:没有金刚钻,别揽瓷器活儿,说得正是“工若善其事,必先利其器”的道理。只有一流的生产流程、创新的生产方法、严谨而科学的质量把控,才能真正做到为七代凯美瑞保驾护航,才能实现凯美瑞树立中高级车新典范的远大目标。

广汽丰田精细化的SPS零件分拣系统

广汽丰田精细化的SPS零件分拣系统