东风日产品质领先之道:解决问题快一步

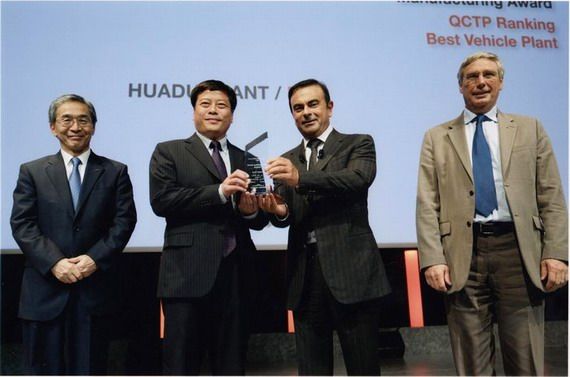

东风日产斩获雷诺(配置 图库 口碑)日产全球标杆工厂、能率协会“工厂管理奖”、CACSI三项大奖

从卫冕雷诺日产全球标杆工厂大奖,到力夺日本能率协会“工厂管理奖”,到逍客(配置 图库 口碑 论坛)、骐达(配置 图库 口碑 论坛)和骊威(配置 图库 口碑 论坛)囊括中国质量协会中国汽车行业用户满意度(CACSI)调查的各细分市场第一,这一系列高含金量的奖项,从各个侧面体现了东风日产强劲的品质竞争力。尤其是,能率协会“工厂管理奖”作为面向全球的品质管控类大奖,以严苛的评判标准和公正的审核程序著称,东风日产能成为全球范围内唯一获奖的汽车企业,更标志着东风日产品质管控已臻全球顶尖水平。

“汽车产业的价值链链条很长,企业的品质管控,不仅关乎产品品质、制造品质,更涵盖研发、服务和售后等一系列层面。东风日产一向重视全价值链品质提升,不仅善于发现问题,分析问题,更在全局上形成一种持续改善的文化氛围,让全价值链优质运营成为一种习惯。”东风日产副总经理任勇表示。

善于发现问题,更快更准提升品质

在东风日产,品质是跨职能的责任。不像一些传统制造企业,品质管理部门就闷头管品质,制造部门就闷头搞生产,结果出现问题就互相抬杠。东风日产一开始就根据自身的生产体制等方面的特点,给予员工充分授权,鼓励员工发现问题,每个员工都像个质检员。

在全价值链品质保障上,每个部门都要对自己所属领域负责,始终坚持“不接收不良,不制造不良,不流出不良”的“三不”原则。以生产制造为例,就有着严苛的品质保障标准,每台车必须经过395道检测工序100%实时检测、重点工序超过300%的高频检测。

而且,为了打通全价值链品质管理,东风日产单独设立了TCS(市场品质管理部),把市场上出现的品质问题统一起来,形成一种通报机制,及时协调供应商、研发、制造、售后等全价值链相关的各个部门进行分析并快速对策,确保品质层层把关,每双眼睛都在找问题。

在相信员工,鼓励员工发现问题的基础上,东风日产在品质管控上还有两道“杀手锏”,一方面是“快”,发现问题快,处理问题快。为了快速了解市场,及时发现问题,东风日产品质保证部还专门成立了市场品质委员会,由科长、部长,甚至工厂的总经理带队走访市场,获取一线情报,再反馈改善。而且,品质保证部还特别设立了QRQC(快速反应质量控制)机制,有问题立即召集一个跨部门的团队,一个情报中心,总指挥中心,快速地分析问题,确保“分析问题不过夜”,找到根源。另一方面是“准”,作为行业首家成立FQC(市场品质解析中心)的企业,凭借着强大的品质解析能力,东风日产不仅能第一时间发现问题,而且还能快速向供应商、市场两头延伸,找准问题点。

花都工厂品质保证部万马部长清楚地记得,有一次仪表出故障,各部门研究后,都觉得是供应商的问题。但供应商是日本仪表界赫赫有名的某公司,他们对自己的仪表很自信,结果东风日产把问题拿回来,联合相关部门各级人员,并邀请大批研发专家,实事求是地就问题进行深度解析。最后发现是仪表本身的缺陷,解析报告出来后,该公司高层非常震撼,向东风日产竖起大拇指,“你们发现问题很准,是我们的问题,我们会做得更好”。

敢于深挖问题,全价值链创标杆

没有不上进的员工,只有不上进的管理。在东风日产,品质管理与其说是“管理”,不如说是“激励”。用东风日产总经理松元史明的话说,“东风日产不会把自己当成简单的汽车装配厂,而是以‘趋零故障’为目标,从商品企划、研发、采购到制造、营销、服务各环节全面发力,不断以更高标准,锤炼全价值链品质,夯实体系竞争力。”

这种激励的核心,就是对标,敢和更高的标准做对比,敢于深挖问题,来提升自己解决问题的能力。东风日产就是通过在品质方面地不断对标,自己内部不同部门、不同工厂间比,体系内和雷诺日产全球企业比,体系外和世界上最强的企业比,自已成为最强后设立更高的挑战目标比;从单车的缺点数,到市场客户反映质量问题数等各项KPI指标,就这么一层层比过去。原来不是问题的问题,标准一拉高,可能就成为问题了。通过一遍遍的问题深挖,东风日产敢于拿问题来磨练自己。

在全价值链创标杆的“激励”下,东风日产多项指标位列雷诺日产全球第一。比如,3MIS(3个月使用不良率)全球标杆水平是2%,而东风日产甚至可做到1.6%;而且,东风日产人均汽车产量接近107辆/人/年,生产效率国内最高;而直行率,即一次性良品率高达98%,在业内同样是最高水平。

在达到全球第一标杆水平后,东风日产还继续给自己“加码”,挑战更高标准。比如,花都工厂就提出“新领航计划”,从规模宏大,完美运行,事业卓著,充满活力四大方面去打造世界级标杆母工厂。这种创标杆的行动在服务、售后品质领域,也多有创新。比如,在NISSAN品牌经验基础上,启辰品牌进一步综合提炼、升华,根据消费者的需求特点,创新推出“售后星级评定”机制,一项项根据客户关注的、潜在的需求提升服务和售后品质,这在内部对比时,也让NISSAN品牌得到很大启发。

而且,针对服务品质提升,东风日产特意推出“预约快保”和“双人快速保养”服务。客户只要提前一天预约,在约定时间前后15分钟内到店,就可以享受指定接待人员、指定维修人员的优先接待,优先派工,优先维修,优先洗车,优先交车等一系列专属服务,全面提高服务效率和质量,实现维修保养30分钟的“立等可取”。

走在问题之前,形成持续改善的品质文化

当发现问题,深挖问题成为习惯的时候,东风日产自身的品质改善能力也在不断提升,信心也会越来越强。东风日产副总经理任勇表示,“改善是一种思想、一种文化,甚至是一种成功的习惯,它不仅告诉我们应该认真地观察和思考,不断地否定现状、寻求更高水平,还让我们养成了敏锐的眼光和思维,立足现地,现物,现实和坚持原则,不断去提升自我、超越自我。”这也成为了所有高管和员工们的共识。

为了让每位员工能不断加深对企业品质文化的理解,进一步塑造全员追求高品质的氛围,东风日产每年还会围绕品质设立一个文化建设主题。比如,今年主题是“改善文化建设”,从汽车爱好者协会发起的汽车技术培训,到全国汽车装调大赛,再到班长达人秀……围绕着主题,公司上下开展了有一系列加强品质文化的活动。

以不久前的“改善功夫创意大赛”为例,东风日产领导就会带着专项奖励去生产车间,现场听取员工的工作改善成果,只要对工作效率有帮助,哪怕再小的改善,只要证明有益,都会当场获得领奖励。虽然只是一种小奖励,却激发了员工的积极性和荣誉感。据悉,今年上半年,仅花都工厂就完成改善案例件数达到224项,实现效益479万元。

为了将品质改善工作落到常规化,东风日产每年都有各种形式的成果发表会。仅在制造层面,就有QCC(品质管控改善小组)发表会和质量改善发表会,发表各个车间质量改进典型案例,并对优秀车间进行奖励。而且,东风日产非常重视“传、帮、带”,上到总经理,下到普通员工,都经常组织、接受全价值链的品质培训,一方面提升自己的品质意识,一方面了解相关品质改善的工具、方法。通过大量培训,东风日产还培养出了许多品质管控方面的精英。据东风日产花都工厂总经理阳玉龙介绍,仅花都工厂就有二十多位被雷诺日产认证的“大师”(master trainer),这些大师就都是经过反复挑战、考试“比”出来的。

在任勇看来,正是对品质的尊重,对品质执着如一的追求,让东风日产形成了持续改善的品质文化。在这种文化的熏陶和洗礼下,老员工带新员工,级别高、能力强的则培养更有潜力,能力更强的,形成了“以强带弱,全员乐改善;强者更强,全员精改善”的良性循环。不等有问题再去想解决,而是永远比问题快一步,或许正是东风日产精进不止的源动力。

品质,是企业发展的核心和生命。随着中国汽车市场进入微增长时代,优质运营已成为汽车企业可持续发展的重中之重。任勇认为,“东风日产一直坚持经营品质比规模更重要,以精益求精的‘全价值链品质运营’引领行业发展。厚积薄发,其行必远,东风日产扎实的品质实力会让我们走得更稳、更远。”

- 相关新闻

- 相关问答

- 分享到: