中国汽车追风路径:流水线研发+默契外包(图)

图形:美琦

少年之中国汽车追风路径:流水线研发+默契外包

一家企业长期竞争力的建立不在于某一产品的偶然成功,而在于企业是否有能力不间断地以更低的成本,更快的速度用更少的资源来推出更适销对路的产品。

目前大多数世界级汽车公司的产品中由供应商承担的研发和制造的比例都在50%左右,预计未来这个比例还会提高。

以汽车整车企业为核心的“扩展性企业”的范围也越来越大,继续向价值链的两端发展,包括了设计,工程服务商和下游的经销商组成了一个更大的大家庭。

随着上海汽车展上一批由中国国内汽车企业研制的产品的集体亮相,有关中国汽车企业的心头之痛——产品自主研发的话题又频频见诸报端。在人们为中国将成为世界第三大甚至第二大汽车市场而欢欣鼓舞的同时,也不禁要问,中国如何才能发展出与其汽车大国地位相匹配的产品自主开发能力呢?科尔尼公司通过对全球汽车工业的产品研发发展趋势的分析,结合中国汽车企业的现状提出:关键的出路是建立“现代化流水线”式的产品开发管理能力。

一、不断增加的产品开发压力是全世界汽车企业面临的共同问题

受快速变化的全球环境和技术发展的驱动,汽车产品开发工作的复杂程度不

断增加,具体反映在产品和技术两个方面。从产品层面上来说,主要反映在越来越多的产品种类,越来越高的产品性能和要求,越来越短的产品市场生命周期和越来越大的价格和成本压力。从技术层面上来说,其主要特征是技术复杂性程度的不断提高,所需的技术开发资源的不断增长以及新技术的生命周期的不断缩短。推动这个趋势的基本驱动因素固然首先来自于消费者——越来越个性化的需求导致了市场的不断细分和产品的差异化;但也得益于新技术的层出不穷——新型材料的应用,“XbyWire”电子技术的应用,全球定位系统的应用等,这既刺激了新的消费同时也提出了技术研发上的更高要求。

伴随着这些变化带来的直接影响便是居高不下的产品研发成本。德国大众为高尔夫车型的推出投入了13亿美金,奔驰的A级车开发耗资14亿美金,而通用的Vectra车型推出成本更高达18亿美金。

然而汽车企业在研发方面所面临的挑战还不仅局限于成本的控制,在如何缩短开发周期上也面临同样严峻的挑战,因为任何产品计划的延误都会造成数以亿计美元的损失。目前行业的平均水平已由过去的36个月缩短到了24个月左右,而在这方面一向领先的丰田公司更在其新推出的花冠(Corolla)车型上实现了12个月的开发周期目标。面对挑战,众多跨国汽车企业一方面通过平台共享和战略联盟等方法来分摊成本,另一方面都在积极地从研发效率的提高着手,努力将研发管理水平提高到一个新的高度。在这种形势下,一种以现代化流水线作业为范本而构建的所谓产品开发“工厂”的概念应运而生。

二、“流水线”式的汽车产品开发方法与传统方法的差别

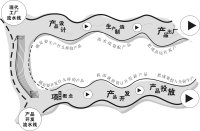

首先所谓“流水线”式的产品开发是相对传统的“一竿子到底”纵向整合的产品开发而言的。过去的汽车产品开发工作全部都集中在各大汽车公司的研发中心进行,很少工作外包和强调与其它供应商的配合。然而,随着整车企业将愈来愈多的新产品开发中的系统或模块设计的工作外包出去,如何保证诸多外包配套的设计开发工作能纹丝不错地组合成理想的新产品便成了开发中的核心问题。这里的要求非常类似现代化装配线管理对外配套零件的要求,不仅有质量的要求同时也有时间上配合的要求,只不过在产品开发中涉及的是设计等智力产品。这是为什么我们将之称为“流水线”式的原因之一:因为现代化生产管理中对配套供应商的管理方法同样可以被应用到新产品开发管理中来。

其次,“流水线”式开发是相对于“手工作坊”式的传统做法而言的。“手工作坊”的弊病之一是其流程的随意性。传统的新产品开发,虽然每家企业都有流程可依,但在实际中却很少被严格执行。其结果是大量可重复的工作被用不同的方法和流程在执行,一方面造成浪费,另一方面造成新产品的推出时间和成功率得不到保证。按目前成熟市场一般规律,轿车产品要求每年一换脸,每4-5年一换代已成为竞争生存的基本条件。传统的“手工作坊”式的做法显然已无法满足这样的要求。亨利.福特首创的现代化流水生产线的最大优势来自于流程的标准化和对产品品质的一致性的保证。试想如果把同样的思路应用于新产品开发管理将会产生多大的差异———“流水线”式的“开发工厂”将可以以一种稳定的“节拍”源源不断低成本地推出符合市场要求的新产品,而这正是面临巨大市场压力的诸多整车企业所追求的目标。

最后,“流水线”式开发模式与传统方法的不同之处还在于其对整个产品开发工作的业绩评估体系。传统做法(特别是在许多中国本土企业)往往是为了开发一个新产品把所有的资源和手段都扑上去而不计投入与产出是否合理,特别是会为了达到某些质的指标而忽略了量和时间上的要求。这恰恰是这“流水线”式开发模式的另外一个特点,一个强调产出量和效率的业绩衡量体系以保证产品开发的低成本。

总之,“流水线”式产品开发模式的特征是标准化,强调“节拍”的产品开发流程;以产出为衡量基准,强调“产出成本效率”的业绩评估体系以及通过对外部资源的充分利用,强调“资源优化和无缝对接”和有效配套管理。如同现代化工厂的流水线作业,运用这套新思路构建的产品开发体系,通过流程的标准化来有效地控制生产的节奏以提高效率;通过对产量的考核来有效地提高资源的利用率;通过对工作的外包来最大地优化资源配置并有效地将配套供应商提供的各个设计“部件”组装成最终的产品。这种产品开发方式的出现既是为了应对产品开发方面不断增加的成本,时间和资源三方面的压力,也是与汽车产品的“模块化”和汽车企业的“扩展化”趋势相一致的。一方面汽车产品的模块化使得零部件供应商有能力承担越来越多的设计和开发工作。

目前大多数世界级汽车公司的产品中由供应商承担的研发和制造的比例都在50%左右,预计未来这个比例还会提高。另一方面,以汽车整车企业为核心的“扩展性企业”的范围也越来越大,继续向价值链的两端发展,包括了设计,工程服务商和下游的经销商组成了一个更大的大家庭。当然这里不能忽视的一点是现代化通讯手段和数字技术的不断完善也使“流水线”式产品开发“工厂”的实现成为可能。

不难看出,随着产品开发工作外包比例的不断增加,对汽车企业本身研发能力和资源上的压力将有所减轻,但同时,对产品开发管理能力的要求却因此而更高了,这是因为新模式对协调和管理的实时性和准确性要求更高。这里包含的能力要求包括:对自主品牌元素的维护和运用;对技术和知识产权的管理;对各类供应商早期参与的规划以及强有力的项目流程管理等。

综观全球汽车业界的成功和失败的例子不难发现,未来的致胜因素已不再是对核心技术的掌控,甚至也不是自有研发能力的差异,因为所有的汽车技术都在朝着商品化的方向发展;而是对研发流程的出色管理能力,因为这是难以模仿的企业核心竞争力。

三、中国汽车产品自主开发的希望之路众所周知,中国国内汽车企业在产品开发方面远远落后于国际先进水平。

从产品开发方面投入的资金来看,中国汽车在产品研发方面投入的资金远少于国际竞争对手。从占销售额的比例来看,2001年中国的行业平均数是..4%,而福特和通用分别是5.6%和4.3%;对绝对金额来看,整个中国汽车行业的研发费用仅7亿美金,不足福特公司的1/10(73亿美金)。同时由于中国汽车行业在产品研发方面起步晚,起点低,无论是技术和人才都严重缺乏,使得中国汽车工业在产品研发方面的发展举步维艰。近年来,虽然有了华晨,奇瑞和吉利等企业在自主产品研发方面的一些可喜的突破,但总体上仍停留在模仿,适应性改进设计的初级阶段,不仅技术上缺乏创新的原动力,同时在开发流程上也往往是东拼西凑,随意性很大,使中国汽车企业难以形成持续的有竞争力的产品开发能力。

面对种种挑战,如果依然沿用欧美公司的传统方式来全方位地建立汽车企业的自主开发能力以赶超国际竞争对手,既不现实,也不可能。而过去曾为日韩汽车企业所成功采用的自主开发模式也因为我国汽车市场的开放和行业全球化的发展而缺乏可行性。因此,要突破产品开发的瓶颈,中国汽车企业必须走出一条创新的道路。这条途径的基本点应当是扬长避短,充分利用外部资源;同时将先进的产品开发管理能力的建立而不是全面的产品开发能力的建立作为重中之重。利用外部资源进行产品开发的可行性,已经由诸多企业的实践证明,在这里不需赘述。这里需要强调的是对建立和培育企业的产品开发管理能力的重视,因为产品开发管理能力的建立是项长期艰巨的任务。在这方面既需要有经验的积累和长期实践,更需要有一套系统可行的方法和流程。“手工作坊”式的作法固然也能短期奏效,但无法持续,更难以从成本和时间上保证新产品的成功。必须看到,一家企业长期竞争力的建立不在于某一产品的偶然成功,而在于企业是否有能力不间断地以更低的成本,更快的速度用更少的资源来推出更适销对路的产品,这对于以产品为中心的汽车行业来说尤其如此。“流水线式”的产品开发“工厂”模式提供了一条可行之路,而健全先进的产品开发管理能力则是“流水线式”产品开发模式成功的关键。总而言之,中国汽车企业应当从一开始就将目标锁定在世界先进水平的产品开发流程和产品开发管理能力的建立上,而不要亦步亦趋地跟在别人后面盲目投资,和跨国企业比研发资源和设计队伍规模。中国汽车企业应当广泛汲取世界汽车工业的经验,同时努力摸索出一条全新的产品开发之路,真正将产品开发培养成中国汽车企业的核心竞争力。只有这样,才有可能突破瓶颈,才有可能超越领先的对手。(孙健)

作者为科尔尼(上海)公司董事副总经理

|

不支持Flash

|

更多相关新闻

- 中国汽车:市场竞争“水”到 出口自然“渠”成 (2003/07/01 15:06)

- 中国汽车 在学习中发展 在创新中保护民族品牌 (2003/06/30 10:25)

- “三分天下归一统”--马跃的中国汽车业三国论 (2003/06/30 09:45)

- 投资过热还是竞争不足?--中国汽车业现状评说 (2003/06/30 09:39)

- 后“井喷”时代:中国汽车市场该向何处去 (2003/06/25 11:12)

- 中国汽车的发展之路:做“头脑”还是做“躯壳” (2003/06/24 08:53)