一汽大众成都工厂

一汽大众成都工厂一汽-大众汽车有限公司成都分公司(内部名称为“轿车三厂”)成立于2009年5月8日,是一汽-大众公司在成都的整车制造基地,是一汽集团西南发展战略的重要组成部分。分公司位于成都经济技术开发区,占地总面积2000亩,即130余万平方米,分公司现有正式员工9000余名。

一汽-大众成都轿车生产基地主要生产全新一代大众品牌A级高端车型。现有产品为全新速腾和全新捷达轿车,2012年分公司迅速释放产能,轿车(全新速腾和捷达A2)生产突破25万辆。2013年全年生产全新速腾和全新捷达轿车48.8万辆,产值超过400亿。今年,轿车三厂计划生产58.2万辆,并向60万辆发起冲刺。

冲压车间

冲压车间占地面积64,791㎡,2009年底开始建设,共分三期进行建设,现已全部建成。冲压是轿车生产四大工艺的第一道工序,可以说,好的轿车从冲压开始。冲压工艺是将毛坯板料经过模具冲压成型最终得到汽车表面覆盖件的过程。在冲压生产过程中,压力机的先进程度和压力级别、模具的工艺布置合理性和精度、板料的性能和洁净度、员工的技能和熟练度等都决定着冲压件最终的质量。

车间现为“5+1”设备布局——5条自动化生产线+1条开卷落料线。310/320/340/350线均为米勒万家顿制造。其中:310/320/350线同是8100吨大线,均为6序,头台压机公称压力2100吨,后续五台压机公称压力1200吨;340线为5200吨小线,共有5序,头台压机公称压力2000吨,后续四台压机公称压力800吨。可实现最大整线生产节拍15次/分钟,全封闭,全自动化。

米勒万家2100吨级冲压机

米勒万家2100吨级冲压机330线是济二制造的国产全自动化压机生产线,于2012年8月通过96%功能验证,2013年7月通过终验收。共有5序,头台压机公称压力2100吨,后续4台压机公称压力1200吨。最大整线生产节拍可达15次/分钟,全自动换模时间仅为6分钟。

焊装车间

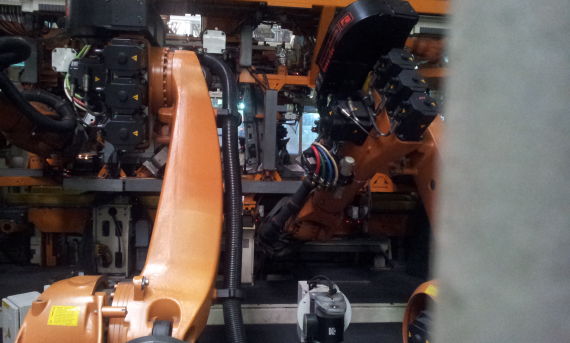

车身焊接机器人

车身焊接机器人焊装车间一二三期工程共占地11.7万平方米,分为南北两个区域,南区为NCS(速腾)区域,北区为JETTA NF区域,中间由一条物流通道隔开。目前有员工4000人左右,实行双班生产,每日总产量1800台。采用半导体激光焊接、等离子钎焊、铆接、地板柔性夹紧置换以及激光在线检测等先进技术,具备了更高的生产柔性与更强的质量控制能力。生产线设计产能为每小时50台,同时预留扩展到每小时60台的能力,并可以实现4种车型混线生产;该生产线是目前国内节拍最快、产能最高、工艺最先进的焊装生产线。

极光焊接机器人在单独的工房内,可通过监视器查看工作情况

极光焊接机器人在单独的工房内,可通过监视器查看工作情况焊装车间拥有国内先进的LDF激光焊接设备,LDF激光发射器寿命长,结构紧凑,体积小,重量轻,焊接质量高。还有先进的TOX冲铆链接设备,它不破坏板材连接点处的表面镀层,不会损伤连接点处的抗腐蚀能力,而且效率更高,更加节能,是当今汽车工业中最先进的冷焊接工艺之一。

速腾车顶与B柱之间的T字结构,采用了高强度的热成型钢板

速腾车顶与B柱之间的T字结构,采用了高强度的热成型钢板热成型钢板:侧围B柱和顶部横梁采用全球著名汽车零部件企业—海斯坦普公司提供的热成型钢板,它的拉伸强度可以达到1500Mpa,屈服强度为1200Mpa,其硬度仅次于陶瓷,又具有钢材的韧性,这就为驾驶者和乘客提供了空前的安全保障,并能够很顺利的达到U—NCAP碰撞5星级要求。同时在提高车身强度的同时减轻了整车自身质量,减少燃油的消耗,做到了驾驶与环保的双赢。

康采恩框架

康采恩框架康采恩框架:德国大众PTA设计的康采恩框架,是目前大众集团采用的一种新型柔性化生产技术,通过快速的,可变的合成夹具设计,实现了多种车型混线。目前车间采用的是4种车型的混线方式,康采恩框架的运用不但节约占地面积,节约投资。同时,能对白车身骨架总成基准定位焊点定位准确性起到良好的保证,并能对车身功能尺寸起到良好的控制。

奥迪特 质量检查

奥迪特 质量检查ZP5Audit:质保部的技术人员每天在生产线上随机抽取一台白车身进行质量检查,以比最挑剔的用户还要苛刻的眼光对车身质量进行评审打分,精细到每一个焊点,每一道缝隙都严格把关(零件表面间隙精度误差控制在0.1mm),以此对生产车间的工作质量进行监控。

总装车间

总装车间流水线

总装车间流水线一汽-大众轿车三厂总装车间共分为三期工程建设,分为东、西工厂进行生产。 其中1、2期东工厂建筑面积8.9万平方米,2009年5月开始建设,2011年10建成投产,设计产能达35万辆,目前生产节拍为60S,日产量在1200台左右;三期工程西工厂于2011年7月开始建设,在2013年2月正式投产,建筑面积9.3万平方米,近期设计产能在15万辆,远期产能可达到30万辆,现阶段生产节拍为98S,日产量在610台左右。

总装车间 车身与底盘固定

总装车间 车身与底盘固定总装车间是将动力总成等零部件安装到车身上的装配车间,网络技术是其突出特点之一。一汽-大众轿车三厂的总装车间设计生产能力为每小时60辆。车间内主要分为装配设备、检测设备、加注及返修设备三大类;总装设备种类繁多,从加注到激光打号,从整车机械调整到整车电器检定,从网络拧紧系统到网络数据传送,从数据计算机到设备计算机控制,网络几乎覆盖了全部设备控制领域。

新车出厂前加注各种油气液

新车出厂前加注各种油气液新车出厂前,工人会给加注各种油气液,同时还要注入6.5L汽油,以便提车后开到最近的加油站。另外,2014款速腾从今年4月底生产的新车已全部采用多连杆后悬挂,6月份的新车已全系采用这种独立悬挂结构,这种隐形的增配相信会更受消费者欢迎。

6月的新速腾已全部采用多连杆后悬挂

6月的新速腾已全部采用多连杆后悬挂 参观一汽大众成都工厂 产能或达60万辆

参观一汽大众成都工厂 产能或达60万辆