12月19日,入冬的长春已经飘起了雪,从龙嘉机场一路到安庆路5号,“因为有你,心存感激”的标语不时映入眼帘,时隔两个月,整个城市仍在为一汽-大众庆贺她的25岁生日。

“一汽最初的意向合资伙伴并非大众,而是美国的克莱斯勒。”在长春工厂的参观活动中,一位一汽-大众工程师对记者介绍,“后来由于美方原因,这次合作并未达成。“

而后,在1989年,一汽与大众正式展开接触,耿昭杰与哈恩博士,分别代表中徳双方敲定了合资后的诸项协定。“这张照片是在今年9月份拍的,两人再次坐在了一起,这让很多一汽人的情绪有了波动。”

与耿昭杰、哈恩一样,长春工厂也见证了品牌25年的发展与探索,它不仅是一汽-大众的总部所在地,也是其最早建立的生产基地。占地面积由最初的3万平米,扩充至193.9万平米,这里生产下线奥迪Q5、奥迪A6L、迈腾等诸多核心车型,这里还是全新奥迪A4L的诞生地。

自1972年,第一代奥迪80(B1)诞生至今,奥迪A4已经走过了44年的光辉岁月,这44年,也是一汽大众奥迪不断探索本土化的进程。2008年11月,一汽-大众奥迪推出了针对中国市场本土化开发的奥迪A4L(B8)。2016年9月,全新奥迪A4L上市,奥迪A4L车型系列已经完成了9代更迭,比竞品拥有更深厚的历史底蕴,车型换代也更加频繁。

目前,从数据上看,一汽-大众品牌销量,已然稳居中国乘用车市场前三。而这项成绩的取得,与其拥有领先技术的冲压、焊装、涂装、总装四大工艺车间,以及完整的质保体系不无关系。

值得注意的是,长春工厂作为产能与品质的“桥头堡”,已在工艺、装配精度等诸多方面尝试调整升级。随着自动化生产技术的渗透覆盖,与“全员全过程”质保体系的不断完善,一汽-大众以期通过“品质”,来为产能作以更好巩固。

12月19日,一汽-大众奥迪首次对外展示了全新奥迪A4L的开发和生产流程。记者走进一汽-大众长春生产基地,走进全新奥迪A4L诞生地,通过参观研发、生产及质检的全过程,探寻全新奥迪A4L座驾的品质源头。

试验就是不断改进的过程

来到虚拟现实中心,通过图片讲解,我们了解到全新奥迪A4L具有中国特色的本土化改进和二次研发。除了考虑到中国用户的实际驾乘需求,首次加长了轴距外,研发部门还对底盘、悬挂、发动机等部分进行二次调教,经过轻量化设计,全身车重降低了65kg,最大程度保证整车的动力性和燃油经济性。

结束了虚拟显示中心的参观后,我们目睹了一次实车的碰撞试验。被动安全实验室是全新奥迪A4L进行碰撞试验的地方,模拟整车在高速行驶时发生的碰撞。车内及跑道周围均设有高速摄像机,捕捉撞击瞬间车身撞击及车内人员的各个参数,通过碰撞试验,改进安全装置,最大限度保证座椅安全。据工作人员介绍,仅针对“头部侧气囊与内饰的匹配试验”就历经1年时间,完成了300多次试验,花费近千万人民币。

现如今,越来越多的新车配备车载导航,而GPS车辆定位离不开电磁波的传送。我们身边的手机、电脑、录音机等电子设备在车内均有电磁辐射,这些辐射与整车的电磁波相互之间形成干扰与被干扰的关系。因此,电磁波的静态测试不可或缺。在电磁兼容实验室中,检测员通过人为加入电磁波的方法,对整车的电磁辐射和抗干扰能力测试,以确保汽车在路面行驶时的安全。

在夜间行驶时,迎面而来的远光灯对驾驶员视觉上造成短暂的盲区。为了最大限度保证行车安全,全新奥迪A4L采用矩阵式前大灯,突破性采用智能LED光源,在远光灯开启时,如有车辆经过,精准调节角度,关闭部分远光灯,实现智能化感应,最大限度避免因夜间远光灯造成的车辆碰撞。当前,奥迪A6、A3顶配车型均配备此类智能LED前照灯。美中不足的是维修成本非常高,一旦发生损坏,需要替换整套前照灯组。

开发及生产线首次公开

全新奥迪A4L工厂通过冲压、焊装、涂装、总装四大工艺车间的高效生产,满足多款MLB evo平台车型的柔性化生产。

冲压中心共设有冲压车间、模修车间、维修车间、厂部直属组四个部门。其中,冲压车间采用Crossbar9100T伺服压机,年产冲压件2500万件,钢件压机线自动化节拍突破了17次/分钟。在参观中记者发现,该车间的6台机器同时更换模具品种,换模工作实现了全自动化。

除了全自动化外,为了“折弯”造型的腰线设计,全新奥迪A4L作为首款车采用二次锐化的锐棱技术,将棱线锐度低至0.1mm,使得整车造型更具动感。二次锐化后,虽然凸模电镀提高了模具的抗磨损能力,可以较好地保证凸模锐棱,但如果车身遭到撞击或损坏,门板就需要整身返厂退换,维修成本非常高。

冲压零件和板材离开模具后,就被送到了焊装车间进行压合和焊接,从而形成前后底板、轮罩、门盖等部分。为全新奥迪A4L全新建造的双层焊装车间,占地面积6.6万平方米,4条总拼线日均生产能力达600辆。据工作人员介绍,焊装车间内96%的工艺都由自己人完成深度加工。

全新奥迪A4L两驱版拥有5519个焊点、四驱版本共有5583个焊点,采用了11类、26种焊接工艺,其中,CMT激光焊切割使得切割线更美观、耐用,缝隙缩小至0.2mm范围内。

为了实现整车轻量化,全新奥迪A4L大量使用超高强度钢与铝合金材料,在焊接规划时,将大的零件变成若干小的零件,对加工难度和焊装工艺提出了更高要求,仅下部件就比老款车型增加50多个。在四门工艺上,全新奥迪A4L首次采用机械压合,一次成型,实现了全自动化生产。

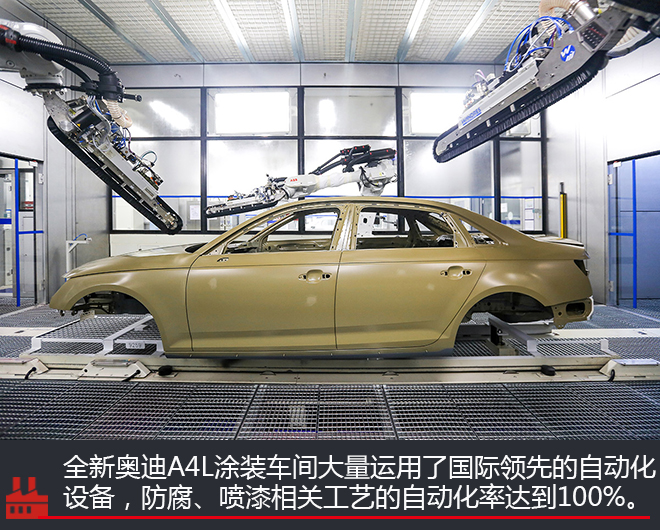

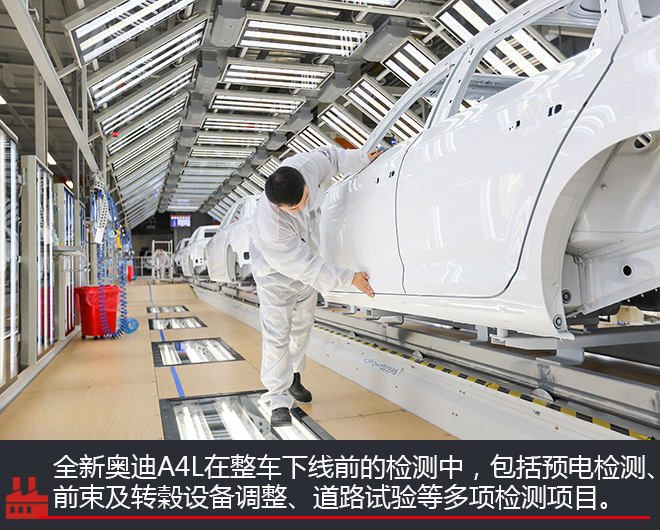

板材被焊接成初具模型的车身后,经过电泳车身清洁,被送往涂装车间流水线。全新奥迪A4L涂装车间的设备自动化程度非常高,防腐、喷漆相关工艺的自动化率达到100%,单线的21台PVC机器人,能够完成99%以上的贴胶工作,质量更稳定,防腐性能更好。

据介绍,全新奥迪A4L涂装车间首次引入了全球领先的第二代E-scrub系统技术,挥发性有机物接近于零排放,废漆收集率接近100%,有效地降低污染排放物。车间年产能15万辆,耗费成本比A6要高4亿元。

此外,全新总装车间生产线在原有数字化柔性生产理念的基础上,采取“H”型布局,实现了物流距离最短和路线最优化,同时缩短装配线的长度,保证了全新奥迪A4L的产能储备,以及未来个性化、柔性化生产的潜力。在装配环节上,0.5毫米是一汽-大众能够接受的零件匹配公差,若多于此数据,即为不合格产品。而对于发动机等精密零部件,一汽-大众要求精确到微米。

至2020年,一汽-大众将全面落成五大产能基地的规划布局。除长春外,佛山、成都基地已落建完成,华东青岛,华北天津基地正在筹划建设之中。其中,青岛工厂将于2017年建成,担负产能30万辆,投产SUV产品。天津的华北生产基地有望于2018年投入使用。届时,一汽-大众将实现年产300万辆的战略目标。

作为一汽-大众的见证者,历经25年时间磨砺的长春工厂,其生命力依然旺盛,诸多新技术的引进与诞生,巩固了其在细分领域的领先地位。伴随着产能扩充,对于高标准的坚持,或将成为一汽-大众的品质优势,显然,面对下一个25年,一汽-大众早已做好一定准备。

责任编辑:李欣欣